Wie wird WEST SYSTEM Epoxid verwendet?

das finish

Funktion des Anstriches

Farben oder Lacke, die über eine Sperrschicht mit Epoxidharz aufgetragen sind, dienen nicht nur kosmetischen Zwecken, sondern schützen das Epoxidharz auch vor Sonnenlicht. Der Endanstrich erhöht die Lebenszeit der Epoxidharz Feuchtigkeitssperre und im Gegenzug bietet das Epoxidharz eine stabile Grundlage für die Haltbarkeit des Endanstrichs.

Zusammen ergibt sich ein Schutzsystem, dessen Haltbarkeit wesentlich länger ist, als die der einzelnen Schichten für sich. Der Schutz vor Sonnenstrahlen ist bei der Auswahl des Endanstriches sehr wichtig. Langfristiger Schutz der Sperrbeschichtung vor UV-Strahlen hängt von der Wirksamkeit des Endanstriches ab, UV-Strahlen abzuweisen und die Pigmentierung und/oder den UV-Schutzfilter auf der Oberfläche der Epoxidharz-Sperrschicht zu bewahren. Ein hochglänzender Endanstrich reflektiert mehr Licht von der Oberfläche als ein matter Anstrich. Aus diesem Grund ist ein weißer, besonders ein hochglänzender weißer Anstrich wesentlich haltbarer.

Beschichtungs-Verträglichkeit

Die meisten Anstriche können auf ausgehärtetes Epoxidharz aufgebracht werden, da es ein komplett inerter harter Kunststoff ist. Die meisten Farblösungen weichen aus diesem Grund auf einer Epoxidharzoberfläche nicht auf, schwellen nicht an oder reagieren mit der Oberfläche. Sie sollten jedoch mit einer Probeplatte die Verträglichkeit der Beschichtung prüfen. Sie sollten immer die Anweisungen des Herstellers hinsichtlich Verträglichkeit und Eignung prüfen.

Ein-Komponenten Alkyd- oder Polyurethan-Lacke und Polyester-Gelcoats können von Epoxy-Aminen beeinträchtigt werden. Wenn Sie verwendet werden sollen, muss das Epoxy vorher ordentlich ausgehärtet sein. Im Allgemeinen dauert das bei Raumtemperatur etwa zwei Wochen. Bei erhöhten Temperaturen kann die vollständige Aushärtung sehr viel schneller erreicht werden. Das Tempern verbessert zudem das Verhalten bei Wärme und sollte immer angewendet werden, wenn das Epoxy mit dunklen Farbtönen überstrichen werden soll.

Beschichtungstypen

Latexfarben können mit Epoxidharz eingesetzt werden und geben einen ausreichenden Schutz vor UV-Strahlen. Für viele Architektur-Bauprojekte ist Latexfarbe der am besten geeignete Anstrich. Die Haltbarkeit ist jedoch begrenzt.

Alkydlackierungen – Lack, Alkydharzlack, Bootslack, Acryllack, mit Alkyd versetztes

Epoxidharz, traditioneller Klarlack und Holzvarnish – sind einfach aufzutragen, preisgünstig, weisen geringe Toxizität auf und sind überall erhältlich. Die Nachteile dieser Anstriche sind geringer Schutz gegen UV-Strahlen und eine geringe Abriebfestigkeit.

Ein-Komponenten-Polyurethan-Lacke sind einfach aufzutragen und zu reinigen und weisen bessere Eigenschaften als Alkyd auf. Diese Lacke sind jedoch teurer. Einige können ggf. nicht mit ausgehärteten Epoxidharzsystemen eingesetzt werden, z. B. WEST SYSTEM® Epoxidharz. Der 207 Härter ist jedoch besser verträglich. Bitte fertigen Sie erst eine Testplatte um die Kompatibilität zu überprüfen.

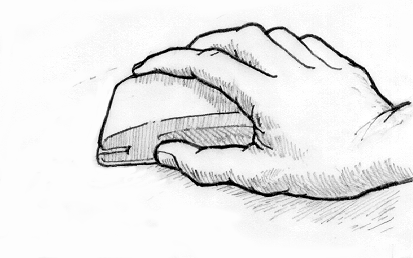

Abbildung 33Waschen Sie die Oberfläche nach dem Schleifen mit Wasser ab.

Zwei-Komponenten-Lineare-Polyurethan-Lacke (PU-Lacke) bieten den besten Schutz mit der längsten Haltbarkeit. PU-Lacke sind pigmentiert oder als Klarlacke erhältlich und liefern den notwendigen Schutz gegen UV-Strahlen. Sie behalten ihren Glanz, sind dauerhaft und unempfindlich gegen Abrieb und haften gut auf Epoxidharz. Im Vergleich zu anderen Anstrichen sind diese Lacke jedoch teurer, schwer aufzutragen und stellen, besonders beim Aufspritzen, ein größeres Gesundheitsrisiko dar.

Epoxidharzlacke sind als Ein-Komponenten- und Zwei-Komponenten-Lacke erhältlich. Zwei-Komponenten-Epoxidharze ähneln in vielen Merkmalen den hochleistungsfähigen Polyurethan-Lacken. Sie sind haltbar und stabil, bieten jedoch im Vergleich zu den Linearen Polyurethan-Lacken einen begrenzten Schutz gegen UV-Strahlung.

Antifoulingfarben werden in vielen Zusammensetzungen angeboten. Die meisten Antifoulings eignen sich für die Verwendung mit Epoxidharz und können direkt auf den vorbehandelten Epoxid-Sperrschichtanstrich aufgetragen werden. Wenn Sie

Verträglichkeits-, Aushärtungs- oder Adhäsionsprobleme bei einem bestimmten Antifouling feststellen, verwenden Sie erst die vom Hersteller empfohlene Grundierung/Primer auf dem Sperrschichtanstrich. Halten Sie sich an die Empfehlungen, die für die Vorbehandlung von GFK-Oberflächen zutreffen. Sonstige Lacke, einschließlich PU-Lacke und Grundierungen für Boote, sollten nicht unterhalb der Wasserlinie verwendet werden.

Grundierungen/Primer sind normalerweise nicht für die Verbindung einer Farbe mit dem Epoxidharz erforderlich. Für einige Antifoulings, oder spezielle Beschichtungen für den Rumpf, sind ggf. Primer notwendig. Mit High-Build Primern können Sie Kratzer oder Fehler in der Oberfläche abdecken. Wenn die Anweisungen für eine bestimmte Farbe oder einen Lack eine speziell grundierte Oberfläche empfehlen, sollten Sie die Empfehlungen für die GFK-Vorbehandlung einhalten. Selbstätzende Grundierungen sind aufgrund der chemischen Beständigkeit des Epoxidharzes nicht geeignet.

Polyester-Gelcoat ist ein Polyester-Harz mit Pigmenten, das für den Bau von GFK-Booten und anderen Produkten verwendet wird. Gelcoat ergibt einen glatten Untergrund und wird beim Bau des Bootes oder dessen Bestandteilen aufgetragen. Es wird nur gelegentlich als Endanstrich verwendet, kann jedoch auf Epoxidharz aufgetragen werden und eignet sich für einige Reparaturarbeiten. Nicht ausgehärtetes Epoxidharz kann die Gelcoat-Aushärtung beeinträchtigen. Weitere Angaben zum Auftragen von Gelcoat über eine mit Epoxidharz ausgebesserte Stelle finden Sie im Handbuch „Kunststoffboote – Reparatur und Wartung“, das von M.u.H. von der Linden GmbH herausgegeben wird. Halten Sie sich immer an die Anweisungen des Herstellers des Beschichtungssystems.

Wie bereits erwähnt, sollten Sie immer mit einer Probeplatte das Ausmaß der erforderlichen Oberflächen-Vorbehandlung, die Verträglichkeit und Verarbeitungsmerkmale des Anstrichsystems abschätzen.